- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-19 Herkunft:Powered

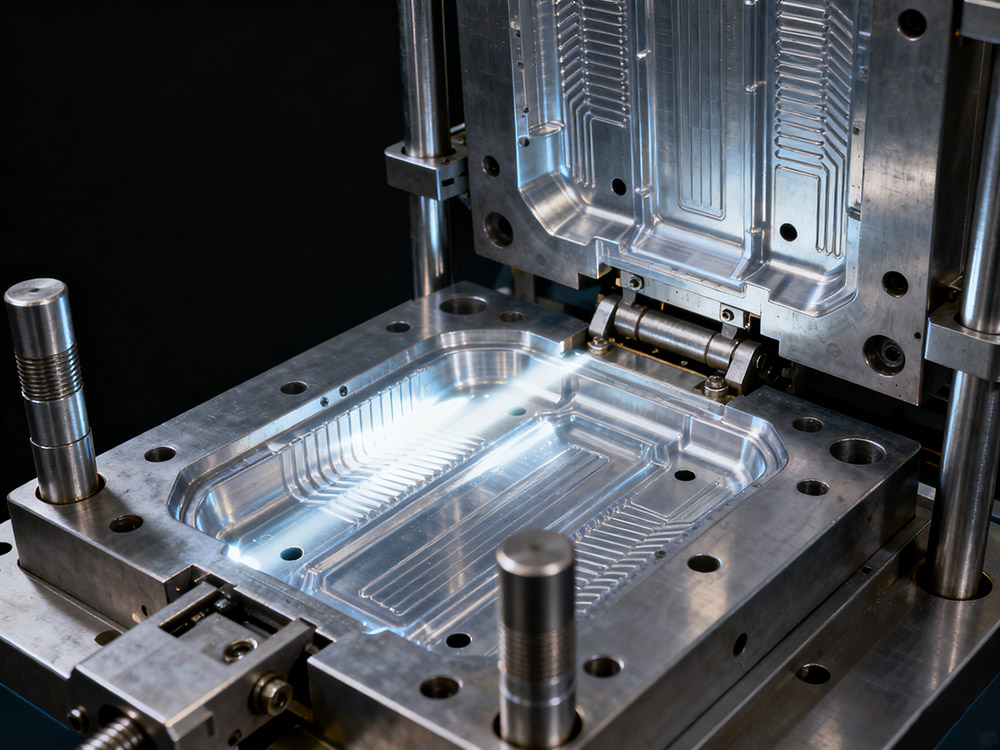

Kann Polycarbonat (PC) spritzgegossen werden? Kurze Antwort: Auf jeden Fall ja. Polycarbonat (PC) ist einer der am häufigsten verwendeten und am höchsten geschätzten Thermoplaste im Spritzguss.

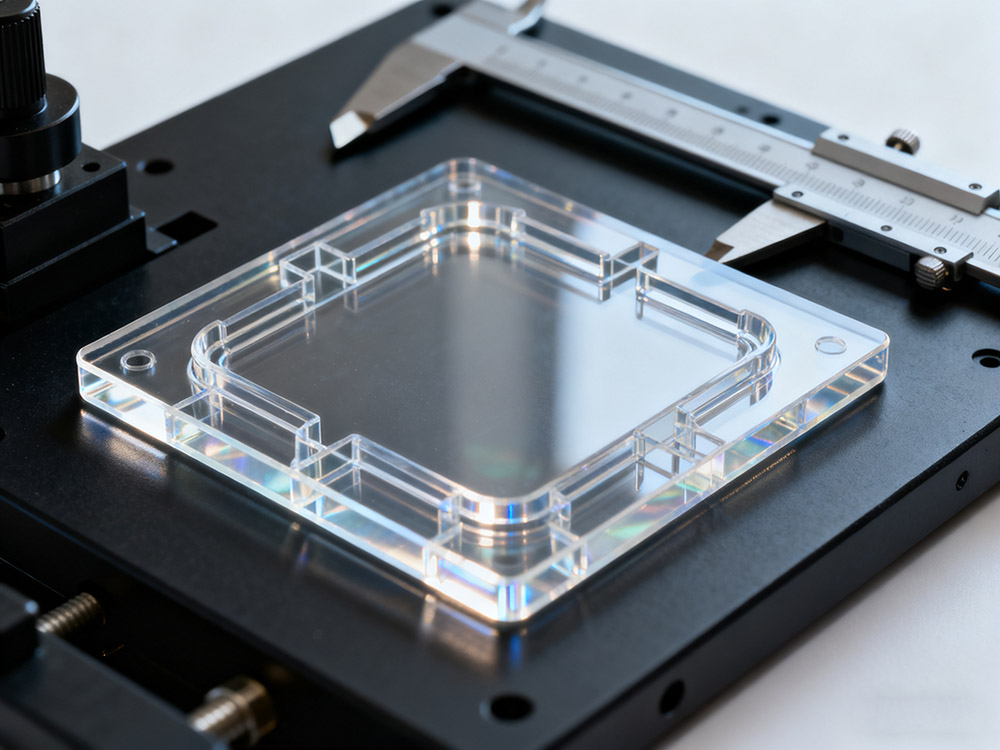

Durch Polycarbonat-Spritzguss produzieren Hersteller alles von praktisch unzerbrechlichen Brillengläsern und Schutzschilden bis hin zu Autoscheinwerferabdeckungen und komplizierten Elektronikgehäusen. PC ist wegen seiner außergewöhnlichen optischen Klarheit, hervorragenden Schlagfestigkeit und beeindruckenden Hitzetoleranz gefragt.

Um mit PC konsistente Ergebnisse zu erzielen, ist jedoch eine präzise Prozesskontrolle erforderlich. Das Material ist hygroskopisch (es nimmt Feuchtigkeit leicht auf) und benötigt hohe Verarbeitungstemperaturen, was es anspruchsvoller macht als herkömmliche Kunststoffe wie ABS oder Polypropylen.

In diesem ausführlichen Leitfaden wird erläutert, warum Polycarbonat die erste Wahl für das Spritzgießen ist, welche kritischen Parameter den Prozess bestimmen und welche Lösungen für häufig auftretende Herausforderungen beim Spritzgießen gegeben sind.

Polycarbonat ist ein amorphes thermoplastisches Polymer, das heißt, seinen Molekülketten fehlt eine regelmäßige Kristallstruktur. Diese strukturelle Eigenschaft verleiht PC seine bekannte Transparenz, Festigkeit und Dimensionsstabilität. Es wird häufig für Teile ausgewählt, die eine Leistung erfordern, die über die Leistung von Standardkunststoffen hinausgeht.

Eigentum | Beschreibung | Gemeinsame Anwendungen |

Hohe Schlagfestigkeit | Bis zu 250-mal stärker als Glas; praktisch unzerbrechlich. | Schutzhelme, Maschinenschutz, Schutzschilde. |

Optische Klarheit | Natürlich transparent mit hervorragender Lichtdurchlässigkeit. | Brillen, LED-Diffusoren, Autoscheinwerfer. |

Wärmewiderstand | Hält Dauergebrauch bis zu 135 °C (275 °F) stand. | Elektrische Steckverbinder, Kfz-Teile unter der Motorhaube. |

Dimensionsstabilität | Durch die geringe Schrumpfung (0,5–0,8 %) bleibt die Formgenauigkeit erhalten. | Präzisionsteile, medizinische Komponenten. |

Elektrische Isolierung | Hervorragende dielektrische Eigenschaften. | Elektrogehäuse, Schalter, Elektronikabdeckungen. |

Leicht | Leichter als Glas, aber deutlich stärker. | Oberlichter, Flugzeugteile, Fahrzeugfenster. |

Diese einzigartige Kombination aus Zähigkeit, Klarheit und Hitzebeständigkeit macht das Spritzgießen zur praktischsten Methode zur Massenproduktion von Hochleistungs-PC-Teilen.

Während der allgemeine Spritzgießzyklus – Schmelzen, Einspritzen, Abkühlen und Auswerfen – für die meisten Kunststoffe derselbe ist, erfordert PC besondere Aufmerksamkeit auf Trocknung, Temperatur und Druckkontrolle.

PC ist hygroskopisch, nimmt also Feuchtigkeit aus der Luft auf. Selbst eine Spurenmenge Wasser (über 0,02 %) kann eine Hydrolyse verursachen, die die Polymerketten beim Formen aufbricht.

Problem: Feuchtigkeit verwandelt sich bei hohen Schmelztemperaturen in Dampf, was zu Silberstreifen, Spreizspuren und, was noch wichtiger ist, zu Sprödigkeit durch molekularen Abbau führt.

Lösung: PC-Pellets immer in einem Adsorptionstrockner bei 100 °C bis 120 °C (212 °F bis 248 °F) 3–4 Stunden vortrocknen. Dadurch wird sichergestellt, dass der Feuchtigkeitsgehalt unter dem sicheren Grenzwert bleibt.

PC hat einen hohen Schmelzpunkt und eine hohe Viskosität, was erhöhte Verarbeitungstemperaturen erfordert.

Parameter | Empfohlener Bereich | Zweck |

Schmelztemperatur | 260 °C – 320 °C (500 °F – 608 °F) | Stellt sicher, dass das Harz vollständig geschmolzen ist und ordnungsgemäß fließt. |

Formtemperatur | 80 °C – 120 °C (176 °F – 248 °F) | Verhindert vorzeitiges Erstarren und innere Spannungen. |

Zonenweise Erwärmung: Der Zylinder sollte von der Einzugszone bis zur Düse schrittweise erhitzt werden, um eine vorzeitige Verschlechterung zu vermeiden.

Überhitzung vermeiden: Obwohl hohe Hitze erforderlich ist, können übermäßige Temperaturen oder lange Einwirkzeiten zu Vergilbungen oder Verfärbungen führen.

Die Viskosität von PC beeinflusst auch seinen Druckbedarf:

Einspritzgeschwindigkeit: Eine schnelle Einspritzgeschwindigkeit trägt dazu bei, die Form zu füllen, bevor das Material abkühlt, was für dünnwandige oder glänzende Teile unerlässlich ist.

Einspritzdruck: Ein hoher Einspritzdruck sorgt für eine vollständige Formfüllung und verhindert Fehlschüsse.

Haltedruck: Der richtige Packungsdruck muss aufrechterhalten werden, um die Schrumpfung beim Abkühlen auszugleichen und Einfallstellen und Hohlräume zu verhindern.

Trotz seiner vielen Vorteile ist Polycarbonat kein leicht zu formender Kunststoff. Nachfolgend finden Sie einige häufig auftretende Probleme und deren Abhilfemaßnahmen.

Defekt | Wahrscheinlich Ursache | Lösung |

Schweißlinien | Schmelzfronten treffen aufeinander, verschmelzen aber nicht richtig. | Erhöhen Sie die Temperatur der Schmelze/Form und die Einspritzgeschwindigkeit. |

Kurze Aufnahmen | Das Material verfestigt sich, bevor sich der Hohlraum füllt. | Erhöhen Sie die Temperatur, den Einspritzdruck oder verbessern Sie die Entlüftung. |

Fließmarken | Ungleichmäßige Strömung verursacht Streifen auf der Oberfläche. | Erhöhen Sie die Einspritzgeschwindigkeit und die Formtemperatur für einen besseren Fluss. |

Da PC-Teile starr sind, können innere Spannungen leicht zu Verformungen oder Rissen führen.

Ursache: Eine ungleichmäßige Kühlung des Teils führt zu unterschiedlicher Schrumpfung.

Lösungen:

Sorgen Sie für eine gleichmäßige Formtemperatur (bis zu 120 °C).

Gestalten Sie Teile mit gleichmäßiger Wandstärke und abgerundeten Ecken (scharfe Kanten vermeiden).

Verwenden Sie Glühen (Wärmebehandlung nach dem Formen) zum Spannungsabbau in optischen oder Präzisionsteilen.

Für High-End-PC-Teile, die optische oder strukturelle Perfektion erfordern, können fortschrittliche Methoden angewendet werden:

Rapid Heat & Cool (RH&C) Molding: Erhitzt die Form vor dem Einspritzen vorübergehend, um makellose Oberflächen zu erzielen und Bindenähte zu beseitigen – ideal für optische Linsen.

Kompressionsspritzguss: Spritzt Material in eine teilweise geöffnete Form, die sich dann schließt, um das Harz zu komprimieren, wodurch Spannungen und Einfallstellen in dicken Teilen reduziert werden.

Die Optimierung des Teiledesigns ist ebenso wichtig wie die Feinabstimmung der Formmaschine. Die folgenden Designregeln gewährleisten fehlerfreie und strukturell einwandfreie PC-Teile.

Designmerkmal | PC-Designrichtlinie | Zweck |

Wandstärke | 1,0 – 3,8 mm (0,04 – 0,15 Zoll) | Gleicht Strömung und Kühlung aus; Gleichmäßige Wände reduzieren Mängel. |

Eckradien | ≥ 3 mm (0,125 Zoll) | Verhindert Spannungskonzentrationen und Rissbildung. |

Entwurfswinkel | 0,5° – 3° pro Seite | Unterstützt das Auswerfen, ohne die Teileoberfläche zu zerkratzen. |

Rippendicke | 50 % – 60 % der angrenzenden Wand | Bietet Festigkeit, ohne Einfallstellen zu verursachen. |

Ja – Polycarbonat kann durchaus im Spritzgussverfahren hergestellt werden, und bei richtiger Verarbeitung entstehen Teile mit außergewöhnlicher Haltbarkeit, optischer Qualität und Maßhaltigkeit.

Obwohl beim PC-Formen sorgfältig auf Trocknung, Temperaturkontrolle und Druckmanagement geachtet werden muss, sind die Vorteile unübertroffen. Von Automobilbeleuchtung und Sicherheitsausrüstung bis hin zu medizinischen und elektronischen Gehäusen bleibt PC die erste Wahl, wenn Klarheit, Stärke und Leistung im Vordergrund stehen.

Bei richtiger Handhabung – mit präziser Vortrocknung, kontrollierten hohen Temperaturen und einem soliden Teiledesign – liefert der Polycarbonat-Spritzguss massenproduzierbare, kostengünstige und qualitativ hochwertige Ergebnisse.

Einen visuellen Überblick über PC-Formprozesse erhalten Sie im Paulson-Schulungsvideo: „Spritzgießen mit Polycarbonat“.

Inhalt ist leer!