- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-31 Herkunft:Powered

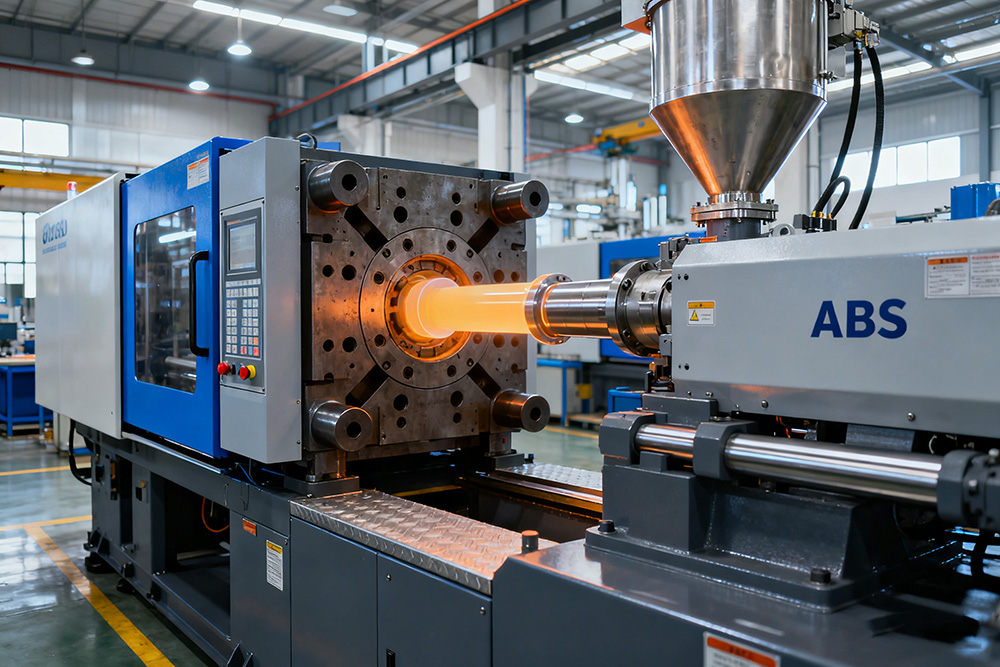

In der Welt der Kunststoffherstellung gibt es nur wenige Materialien, die ABS (Acrylnitril-Butadien-Styrol) hinsichtlich Vielseitigkeit, Festigkeit und Kosteneffizienz mithalten können. ABS ist für seine Zähigkeit und einfache Verarbeitung bekannt und einer der am häufigsten verwendeten Thermoplaste im Spritzguss – er bedient Branchen von der Automobilindustrie bis zur Unterhaltungselektronik.

In diesem vollständigen Leitfaden erfahren Sie alles, was Sie über das ABS-Spritzgießen wissen müssen, einschließlich seiner Eigenschaften, Formtemperatur, Prozessdetails und praktischen Tipps, um die besten Ergebnisse zu erzielen.

ABS ist ein thermoplastisches Polymer, das durch die Kombination von drei Monomeren – Acrylnitril, Butadien und Styrol – hergestellt wird. Jede Komponente trägt spezifische Eigenschaften bei:

Acrylnitril sorgt für zusätzliche Chemikalienbeständigkeit und Hitzestabilität.

Butadien erhöht die Zähigkeit und Schlagzähigkeit.

Styrol verleiht Steifigkeit, Glanz und erleichtert die Verarbeitung.

Das Ergebnis ist ein langlebiger Kunststoff, der leicht und widerstandsfähig ist und sich leicht in komplexe Formen formen lässt.

Die Beliebtheit von ABS beim Spritzgießen beruht auf seinem hervorragenden Gleichgewicht zwischen mechanischer Leistung, Oberflächenerscheinung und Kosteneffizienz. Es lässt sich leicht auf Standard-Formmaschinen verarbeiten, verbindet sich gut mit Beschichtungen und Farben und kann für verschiedene Endbearbeitungen gemischt oder plattiert werden.

Aufgrund seines ausgewogenen Verhältnisses von Festigkeit, Ästhetik und Erschwinglichkeit wird ABS-Spritzguss verwendet in:

Automobilteile (Armaturenbretter, Verkleidungen, Kühlergrills)

Unterhaltungselektronik (Computertastaturen, Monitorgehäuse, Handyhüllen)

Haushaltsgeräte (Staubsaugergehäuse, Griffe von Küchengeräten)

Spielzeug (LEGO-Steine bestehen bekanntermaßen aus ABS)

Sanitärarmaturen und Schutzausrüstung

ABS ist ein amorphes Polymer, das heißt, es weist keine kristalline Struktur auf. Seine dreiteilige Zusammensetzung verleiht ihm eine Kombination aus Steifigkeit, Schlagfestigkeit und Hitzebeständigkeit – Eigenschaften, die in dieser Preisklasse nur wenige andere Kunststoffe bieten.

Das Polymer kann durch Anpassen des Verhältnisses seiner Komponenten modifiziert werden. Beispielsweise verbessert ein erhöhter Butadiengehalt die Schlagzähigkeit, während mehr Acrylnitril die chemische Beständigkeit und Temperaturtoleranz erhöht.

Eigentum | Typischer Wert |

Dichte | 1,03–1,07 g/cm³ |

Zugfestigkeit | 40–50 MPa |

Biegemodul | 2.000–2.400 MPa |

Schlagfestigkeit (Izod) | 150–300 J/m |

Wärmeformbeständigkeitstemperatur | 85–100°C |

Schwindung | 0,4–0,8 % |

ABS behält seine Formstabilität unter Belastung bei und seine Schlagfestigkeit bleibt auch bei niedrigen Temperaturen hoch. Darüber hinaus bietet es gute Bearbeitbarkeit und Galvanikeigenschaften, wodurch es für ästhetische Anwendungen geeignet ist.

Eigentum | ABS | Polycarbonat (PC) | Polypropylen (PP) | Polystyrol (PS) |

Schlagfestigkeit | Hoch | Sehr hoch | Medium | Niedrig |

Wärmewiderstand | Medium | Hoch | Medium | Niedrig |

Oberflächenbeschaffung | Exzellent | Gut | Gerecht | Exzellent |

Kosten | Mäßig | Hoch | Niedrig | Niedrig |

Einfaches Formen | Einfach | Mäßig | Einfach | Einfach |

Fazit: ABS bietet einen abgerundeten Eigenschaftsmix zu einem erschwinglichen Preis und ist damit die erste Wahl für Designer, die Leistung suchen, ohne das Budget zu sprengen.

Das ABS-Spritzgießen folgt den gleichen grundlegenden Schritten wie andere Thermoplaste:

Materialvorbereitung – ABS-Granulat wird getrocknet, um Feuchtigkeit zu entfernen (normalerweise bei 80–85 °C für 2–4 Stunden), um Oberflächendefekte wie Spreizungen oder Blasen zu verhindern.

Schmelzen – Der Kunststoff wird im Zylinder erhitzt, bis er seinen geschmolzenen Zustand erreicht.

Einspritzen – Das geschmolzene ABS wird unter Druck in den Formhohlraum eingespritzt.

Abkühlen – Das Material verfestigt sich beim Abkühlen und nimmt die Form der Form an.

Auswurf – Das fertige Teil wird ausgeworfen und ist bereit zum Beschneiden, Zusammenbauen oder zur Oberflächenveredelung.

Da ABS eine geringe Schrumpfung und gute Fließfähigkeit aufweist, ist es ideal für komplizierte Formen und Teile, die Maßhaltigkeit erfordern.

Für eine erfolgreiche ABS-Formgebung ist eine ordnungsgemäße Temperaturkontrolle unerlässlich. Hier sind typische Temperaturrichtlinien:

Bühne | Temperaturbereich |

Fass-/Schmelztemperatur | 210–250°C |

Formtemperatur | 60–80°C |

Düsentemperatur | 230–250°C |

Trocknungstemperatur | 80–85°C |

Zu niedrig: Schlechter Fluss, Bindenähte oder unvollständige Füllung.

Zu hoch: Brandflecken, Verfärbungen oder zersetzte Polymerketten.

Optimaler Bereich: Gewährleistet einen gleichmäßigen Verlauf, hohen Oberflächenglanz und eine starke Zwischenschichtbindung.

Die Temperatur wirkt sich auch auf das Erscheinungsbild des Teils aus – höhere Formtemperaturen verbessern die Oberflächenbeschaffenheit und den Glanz, verlängern jedoch die Abkühlzeit.

ABS-Granulat immer vortrocknen, um feuchtigkeitsbedingte Mängel zu vermeiden.

Verwenden Sie einen Temperaturregler mit geschlossenem Regelkreis, um die Konsistenz von Zylinder und Form aufrechtzuerhalten.

Vermeiden Sie plötzliche Temperaturabfälle, die zu Verformungen oder Einfallstellen führen können.

ABS gilt als einer der am einfachsten zu formenden technischen Kunststoffe. Es fließt gut in komplexe Formen, bietet eine vorhersehbare Schrumpfung und behält nach dem Abkühlen die Dimensionsstabilität bei. Es unterstützt auch sekundäre Vorgänge wie Lackieren, Kleben und Plattieren.

Trotz seiner Vielseitigkeit kann das ABS-Formteil Folgendes bewältigen:

Brandflecken durch zu hohe Schmelztemperatur oder eingeschlossene Luft.

Verzug bei ungleichmäßiger Kühlung oder unausgeglichenem Formdesign.

Oberflächenfehler, wenn Pellets Feuchtigkeit oder Verunreinigungen enthalten.

Diese Probleme können durch eine ordnungsgemäße Temperaturkontrolle, Formentlüftung und gleichmäßige Trocknung vermieden werden.

Im Vergleich zu Hochleistungskunststoffen wie PEEK oder PC erfordert ABS niedrigere Verarbeitungstemperaturen und weniger Druck, was es für die Massenfertigung kostengünstiger macht.

PEEK erfordert beispielsweise Temperaturen über 350 °C, spezielle Stahlformen und eine strenge Kühlkontrolle – Faktoren, die die Kosten erheblich erhöhen. Im Gegensatz dazu kann ABS auf Standardformmaschinen effizient verarbeitet werden.

Die Vielseitigkeit von ABS macht es zur ersten Wahl für verschiedene Branchen:

Automobil: Innenverkleidung, Säulenabdeckungen, Instrumententafeln und Kühlergrills.

Unterhaltungselektronik: Laptopgehäuse, Tastaturtasten, TV-Rahmen und Fernbedienungen.

Geräte: Mixergehäuse, Staubsauger und Kühlschrankauskleidungen.

Medizinprodukte: Gehäuse für nicht implantierbare Geräte und Gerätehüllen.

Konstruktion: Rohrverbindungen, Schutzhelme und Wandschalterplatten.

Spielzeug: Langlebiges, farbenfrohes Spielzeug wie LEGO-Steine.

Die Fähigkeit von ABS, Ästhetik mit mechanischer Robustheit zu verbinden, sorgt für eine anhaltende Nachfrage sowohl im Verbraucher- als auch im Industriemarkt.

Trocknen Sie das Material gründlich:

Feuchtigkeit ist der Feind des ABS-Formteils. Vor der Verarbeitung mindestens 2–4 Stunden bei 80–85 °C trocknen.

Halten Sie die richtige Schmelzetemperatur aufrecht:

Halten Sie die Schmelzetemperatur zwischen 210 und 250 °C, um eine gleichbleibende Teilequalität zu gewährleisten.

Einspritzdruck optimieren:

Hoch genug, um die Form vollständig zu füllen, aber nicht so hoch, dass Grate entstehen.

Sorgen Sie für eine gleichmäßige Kühlung:

Ungleichmäßige Kühlung kann zu Verformungen oder Eigenspannungen führen – verwenden Sie ausgewogene Kühlkanäle.

Design für Formfluss:

Vermeiden Sie scharfe Ecken und dicke-zu-dünn-Übergänge, die zu Fließverzögerungen oder Hohlräumen führen können.

Kontrollierte Entlüftung und Tordesign:

Eine ordnungsgemäße Entlüftung verringert das Risiko von Brandflecken und eingeschlossenen Gasen.

Berücksichtigen Sie die Oberflächenbeschaffenheit:

Für glänzende Oberflächen verwenden Sie eine höhere Formtemperatur; Für matte Oberflächen werden etwas niedrigere Temperaturen bevorzugt.

Vorteile

Hervorragende Schlagfestigkeit und Zähigkeit

Gute Oberflächenbeschaffenheit und Lackierbarkeit

Dimensionsstabilität mit geringer Schrumpfung

Einfach zu bearbeiten, zu montieren und zu recyceln

Funktioniert gut mit Metallbeschichtungen und Klebstoffen

Kostengünstig für die Massenproduktion

Einschränkungen

Schlechte UV-Beständigkeit (kann sich unter Sonneneinstrahlung verfärben)

Begrenzte chemische Beständigkeit gegenüber starken Säuren oder Lösungsmitteln

Relativ geringe Hitzebeständigkeit im Vergleich zu technischen Kunststoffen wie PC oder PA

Bei Überhitzung während der Verarbeitung können Dämpfe entstehen

Um UV-Einschränkungen zu überwinden, wird ABS häufig mit Polycarbonat (PC) gemischt oder für Außenanwendungen mit UV-beständigen Lacken beschichtet.

Das ABS-Spritzgießen ist nach wie vor eines der am weitesten verbreiteten und kosteneffizientesten Verfahren zur Herstellung von Kunststoffen weltweit. Aufgrund seiner Kombination aus Festigkeit, Zähigkeit und Oberflächenqualität eignet es sich für unzählige Anwendungen – vom Autoinnenraum über Unterhaltungselektronik bis hin zu Spielzeug.

Für Ingenieure und Hersteller ist das Verständnis der Materialeigenschaften, Verarbeitungsparameter und Designüberlegungen von ABS der Schlüssel zur Herstellung langlebiger, hochwertiger Formteile.

Mit den richtigen Formbedingungen – insbesondere bei Temperaturkontrolle, Trocknung und Formdesign – kann ABS außergewöhnliche Ergebnisse im großen Maßstab liefern und ist damit ein Eckpfeiler des modernen Spritzgießens.