- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-10-30 Herkunft:Powered

Polymethylmethacrylat (PMMA), allgemein bekannt als Acryl oder Handelsnamen wie Plexiglas und Lucite , ist einer der am häufigsten verwendeten transparenten Kunststoffe in der modernen Fertigung. PMMA-Spritzgießen hat sich branchenübergreifend zu einer bevorzugten Produktionsmethode für die Herstellung klarer, langlebiger und optisch ansprechender Komponenten entwickelt – von Automobillinsen und medizinischen Geräten bis hin zu Unterhaltungselektronik und Beleuchtungsprodukten.

In diesem Artikel untersuchen wir, was PMMA-Spritzguss ist, wie das Verfahren funktioniert, welche Eigenschaften das Material hat, welche Temperaturanforderungen es gibt, welche Best Practices es gibt und warum es auch im Jahr 2025 und darüber hinaus eines der wertvollsten Materialien für transparente Kunststoffteile bleibt.

PMMA ist ein thermoplastisches Polymer, das aus Methylmethacrylat (MMA)-Monomeren gewonnen wird. Es ist bekannt für seine außergewöhnliche optische Klarheit, sein geringes Gewicht und seine hohe Oberflächenhärte. PMMA wird oft als „Acryl“ bezeichnet und dient als leichte, bruchsichere Alternative zu Glas.

Im Gegensatz zu Glas kann PMMA in komplizierte Formen geformt werden und behält dabei Transparenz und Haltbarkeit bei, was es ideal für sowohl funktionale als auch dekorative Teile macht.

Die Beliebtheit von PMMA beim Spritzgießen beruht auf seinem einzigartigen Gleichgewicht aus optischer Transparenz, Festigkeit und einfacher Verarbeitung. Sein Schmelzverhalten und seine stabile Viskosität ermöglichen die Herstellung präziser, hochwertiger Bauteile mit hervorragenden Oberflächengüten.

Hersteller entscheiden sich für PMMA-Spritzguss, wenn:

Optische Klarheit ist unerlässlich (z. B. Linsen, Bildschirme, Lichtleiter).

Erwünscht ist eine glatte, glänzende Oberfläche.

Beständigkeit gegenüber UV-Strahlung und Witterungseinflüssen ist erforderlich.

Gefragt ist ein leichtes, glasartiges Erscheinungsbild.

Gemeinsame Anwendungen

PMMA-Spritzguss wird häufig verwendet in:

Automobilbeleuchtung: Scheinwerferabdeckungen, Rücklichtgläser.

Unterhaltungselektronik: Anzeigetafeln, Anzeigeabdeckungen, LED-Diffusoren.

Medizinische Geräte: Spritzenzylinder, Diagnoselinsen, Schutzgehäuse.

Beleuchtung und Architektur: Lichtdiffusoren, Lampenabdeckungen, Oberlichter.

Haushaltswaren: Kosmetikverpackungen, Möbelteile, Aquarienbecken.

PMMA ist ein synthetisches Polymer, das durch Polymerisation von Methylmethacrylat (MMA)-Monomeren hergestellt wird. Seine sich wiederholende Molekülstruktur verleiht ihm Steifigkeit, hervorragende optische Transmission (bis zu 92 %) und hervorragende Witterungsbeständigkeit.

Chemische Formel:

Eigentum | Beschreibung |

Transparenz | Bis zu 92 % Lichtdurchlässigkeit – klarer als Glas |

Dichte | ~1,18 g/cm³ (halb so viel wie Glas) |

Härte | Hervorragende Oberflächenhärte und Kratzfestigkeit |

UV-Beständigkeit | Hervorragende Witterungsbeständigkeit und Farbstabilität |

Wärmeformbeständigkeitstemperatur | 95–110°C |

Zugfestigkeit | ~65 MPa |

Schlagfestigkeit | Niedriger als PC, aber höher als PS |

Recyclingabilität | 100 % recycelbarer Thermoplast |

Vergleich mit anderen transparenten Kunststoffen

Material | Optische Klarheit | Schlagfestigkeit | Wärmewiderstand | Kosten | Wetterwiderstand |

PMMA | ★★★★★ | ★★☆☆☆ | ★★★☆☆ | Mäßig | Exzellent |

PC (Polycarbonat) | ★★★★☆ | ★★★★★ | ★★★★☆ | Hoch | Gut |

PS (Polystyrol) | ★★★☆☆ | ★☆☆☆☆ | ★★☆☆☆ | Niedrig | Arm |

HAUSTIER | ★★★★☆ | ★★★☆☆ | ★★★☆☆ | Mäßig | Gut |

Zusammenfassung:

PMMA bietet die beste optische Qualität und Oberflächenhärte , ist jedoch spröder als PC. Für Teile, bei denen Klarheit und Ästhetik wichtiger sind als die Schlagfestigkeit, ist PMMA die erste Wahl.

Während PMMA viele Vorteile bietet, bringt es auch Einschränkungen mit sich:

Geringere Schlagfestigkeit im Vergleich zu PC.

Unter Belastung spröde – kann bei Stößen oder festem Sitz reißen.

Begrenzte Hitzebeständigkeit (erweicht über ~100°C).

Vor dem Formen ist eine sorgfältige Trocknung erforderlich, um Blasen und Trübungen zu vermeiden.

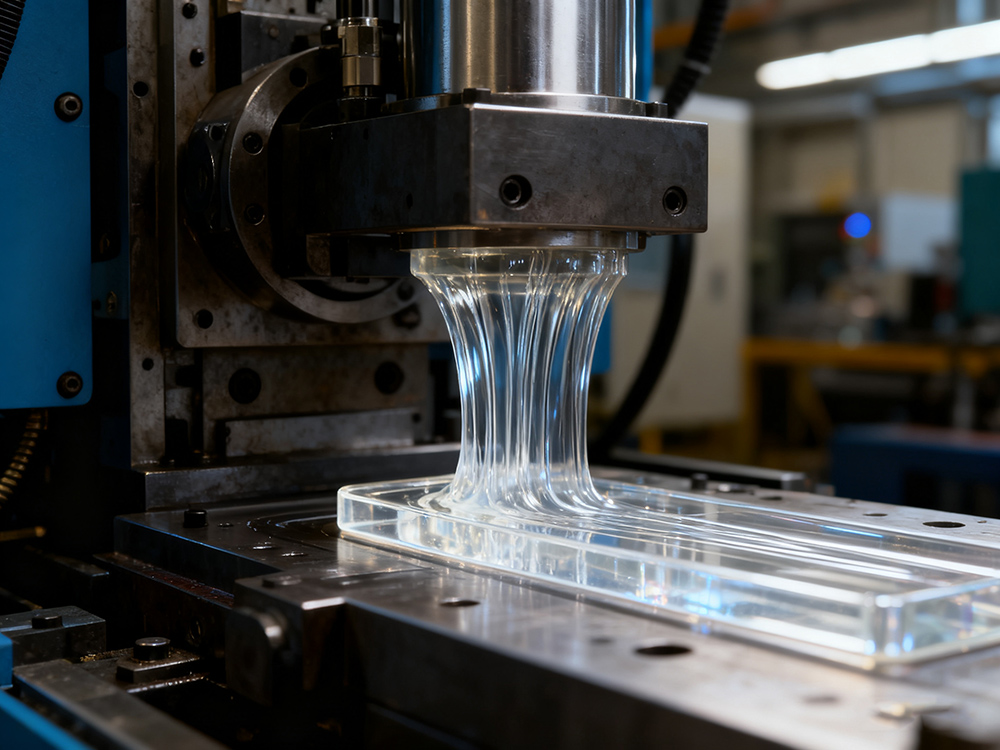

Beim PMMA-Spritzgussverfahren werden Acrylpellets geschmolzen und unter hohem Druck in eine Form gespritzt, um die gewünschte Form zu erhalten.

Materialvorbereitung (Trocknung)

PMMA nimmt Feuchtigkeit leicht auf. Vor dem Formen muss es gründlich getrocknet werden (bei 80–90 °C für 2–4 Stunden), um feuchtigkeitsbedingte Defekte wie Spritzer und Blasen zu vermeiden.

Schmelzen und Plastifizieren

Das getrocknete Granulat wird der Spritzgussmaschine zugeführt, wo es erhitzt und geschmolzen wird. Die Schmelzetemperatur wird je nach Sorte typischerweise zwischen 200 und 250 °C gehalten.

Einspritzen in den Formhohlraum

Das geschmolzene PMMA wird unter Druck (700–1400 bar) in einen sauberen, polierten Formhohlraum eingespritzt. Eine ordnungsgemäße Entlüftung ist von entscheidender Bedeutung, um Lufteinschlüsse zu vermeiden, die zu optischen Mängeln führen können.

Abkühlen und Auswerfen

Die Form wird gleichmäßig gekühlt, um innere Spannungen und Verformungen zu vermeiden. Sobald das Teil erstarrt ist, wird es vorsichtig ausgeworfen, um Oberflächenschäden zu vermeiden.

PMMA reagiert sehr empfindlich auf Temperaturschwankungen. Überhitzung kann zu Verfärbungen oder Zersetzung führen, während Unterhitzung zu unvollständiger Füllung und schlechter Transparenz führen kann. Die Aufrechterhaltung stabiler Schmelze- und Formtemperaturen ist für die optische Qualität von entscheidender Bedeutung.

Maschinen- und Formenaufbau

Schraubentyp: Allzweck- oder optische Schraube.

Formtemperatur: 60–90 °C (höher für dickere Teile).

Einspritzgeschwindigkeit: Mäßig bis hoch, um Schweißnähte zu vermeiden.

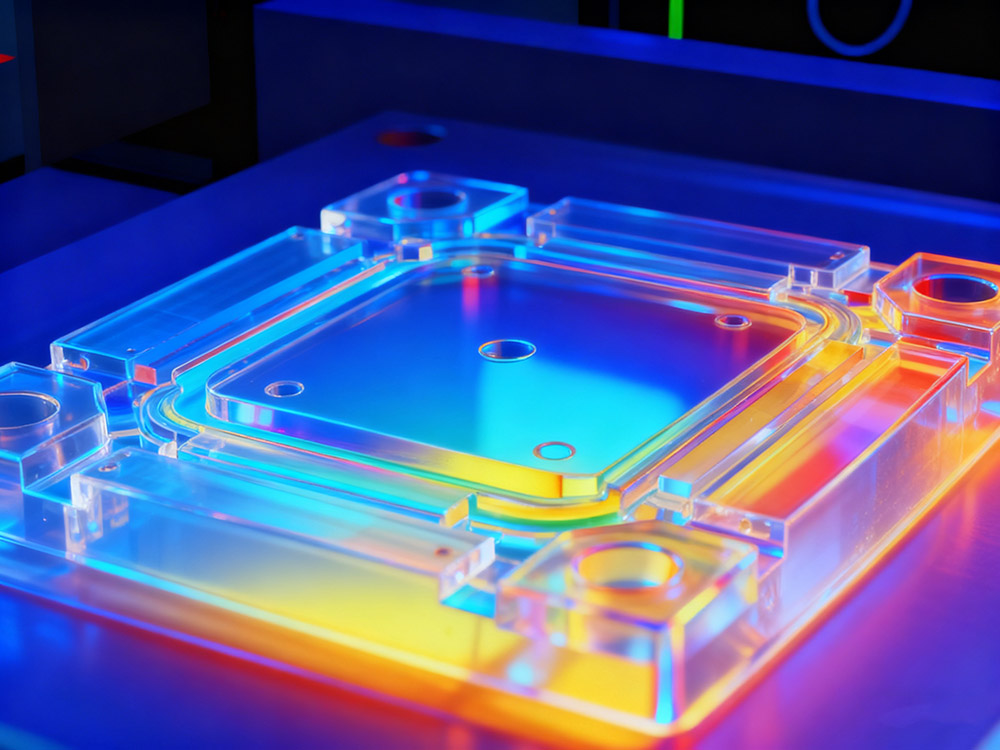

Formmaterial: Polierter Stahl oder verchromte Oberfläche für hohe Klarheit.

Saubere, trockene und polierte Formen sind unerlässlich

Da PMMA-Teile oft transparent sind, sind eventuelle Verunreinigungen oder Unvollkommenheiten in der Form am fertigen Produkt sichtbar. Formen sollten sein:

Frei von Öl, Staub oder Rückständen.

Hochglanzpoliert (Spiegelglanz).

Richtig entlüftet, um eingeschlossene Gase zu entfernen.

Die optimalen Temperatureinstellungen variieren je nach Sorte und Hersteller, typische Parameter sind jedoch:

Bühne | Temperaturbereich |

Fass-/Schmelztemperatur | 200–250°C |

Düsentemperatur | 220–240°C |

Formtemperatur | 60–90°C |

Trocknungstemperatur | 80–90°C |

Die Aufrechterhaltung konsistenter Temperaturprofile ist der Schlüssel zur Vermeidung von internem Stress, Trübungen und Farbverschiebungen.

Die richtige Trocknung sorgt für ein blasenfreies, optisch klares Produkt.

Trocknungstemperatur: 80–90°C

Trocknungszeit: 2–4 Stunden

Feuchtigkeitsgehalt vor dem Formen: <0,05 %

Für die Produktion im großen Maßstab empfiehlt sich der Einsatz eines Entfeuchtungstrockners.

Ja – PMMA lässt sich relativ leicht formen, erfordert jedoch eine genaue Kontrolle der Verarbeitungsbedingungen. In geschmolzener Form fließt es gut und ermöglicht detaillierte Formen und dünnwandige Komponenten, ist jedoch empfindlich gegenüber Scherung und Hitze.

Um hervorragende Ergebnisse zu erzielen:

Vermeiden Sie einen zu hohen Injektionsdruck, um inneren Spannungen vorzubeugen.

Sorgen Sie für eine gleichmäßige Kühlung.

Für transparente Teile verwenden Sie gut polierte Formen.

Automobilindustrie – Scheinwerfer- und Rücklichtgläser, Blinkerabdeckungen.

Beleuchtungskörper – LED-Diffusoren, Lichtleiter, Oberlichtpaneele.

Medizinische Geräte – Transparente Gehäuse, Komponenten chirurgischer Instrumente.

Konsumgüter – Kosmetikflaschen, Vitrinen, Möbeldekoration.

Elektronik – Bildschirmabdeckungen, optische Datenträger, Smart-Device-Panels.

Beschilderung und Werbung – Leuchtbuchstaben, Anzeigetafeln.

PMMA wird immer dann bevorzugt, wenn es auf optische Leistung und Oberflächenqualität ankommt.

Stellen Sie vor dem Formen sicher, dass es vollständig getrocknet ist .

Überhitzung vermeiden – Zersetzung führt zu Vergilbung oder Blasenbildung.

Polieren Sie Formoberflächen, um spiegelähnliche Ergebnisse zu erzielen.

Optimieren Sie das Angussdesign, um Bindenähte und Lufteinschlüsse zu reduzieren.

Verwenden Sie eine moderate Injektionsgeschwindigkeit, um den Fluss und die Klarheit aufrechtzuerhalten.

Kontrollieren Sie die Kühlung, um interne Spannungen zu minimieren.

Vermeiden Sie scharfe Ecken – Design mit abgerundeten Kanten, um Risse zu vermeiden.

Durch Nachbehandlungsglühen können innere Spannungen optischer Teile abgebaut werden.

Vorteile

Hohe Transparenz und Glanz (bis zu 92 % Lichtdurchlässigkeit).

Hervorragende Witterungs- und UV-Beständigkeit.

Gute Steifigkeit und Dimensionsstabilität.

Leicht in komplexe Geometrien formbar.

Chemische Beständigkeit gegenüber verdünnten Säuren und Laugen.

Polierbare Oberfläche für optische Anwendungen.

Recycelbar und umweltfreundlich.

Einschränkungen

Sprödigkeit und geringe Schlagzähigkeit im Vergleich zu PC.

Begrenzte Hitzebeständigkeit (erweicht bei etwa 100 °C).

Feuchtigkeitsempfindlich, erfordert Trocknung.

Anfällig für Spannungsrisse bei mechanischer Belastung.

In einigen Märkten höhere Kosten als PS oder ABS.

Das PMMA-Spritzgießen ist nach wie vor eines der wichtigsten Verfahren zur Herstellung hochwertiger transparenter Kunststoffteile. Sein ausgewogenes Verhältnis von optischer Klarheit, Steifigkeit und Wetterbeständigkeit macht es ideal für Automobil-, Medizin-, Beleuchtungs- und Verbraucheranwendungen.

Der Erfolg beim PMMA-Formen hängt jedoch stark von einer präzisen Temperaturkontrolle, einer ordnungsgemäßen Materialtrocknung und sauberen, polierten Formen ab. Bei richtiger Handhabung können aus PMMA Teile mit atemberaubender optischer Qualität hergestellt werden, die an Schönheit mit Glas mithalten, es aber an Vielseitigkeit und Haltbarkeit übertreffen.

Da die Industrie weiterhin auf leichte, ästhetische und nachhaltige Materialien drängt, wird PMMA-Spritzguss auch in den kommenden Jahren eine wichtige Lösung für die Produktion transparenter Komponenten bleiben.